依据规范、标准:

1.《通风与空调工程施工验收规范》(GB50243);

2.《工程建设标准强制性条文(房屋建筑工程( 机电工程))》(2013版);

3.《通风管道技术规程》(JGJ141);

4.《建筑节能工程施工质量验收规范》(GB50411);

5.《空调通风管道的加固》(14K118);

6《通风与空调工程通用图集》(11BS6)

01

空调水管道连接

1.1 丝扣连接

1)断管:断管应采用砂轮机或钢锯切断,断管后应将管口断面的管模、毛刺清理干净

2)套丝:将断好的管材按照管径尺寸分别套丝,DN15-32一般套两次,40-50套三次,70mm以上套3-4次,套丝的管螺纹长度应符合下表管道螺纹长度尺寸表

3)连接:连接时在管子的外螺纹与管件和阀件的内螺纹之加适当的填料,安装时,先将麻丝料松成薄而均匀的纤维,然后从螺纹第二扣开始沿螺纹方向进行缠绕缠好后表面沿螺纹方向涂白厚漆,然后用手拧上管件,再用管钳收紧,填料缠绕要适当,不得把白厚漆、麻丝或生料带从管端下垂挤入管腔。

4)完成:丝扣连接管道,螺纹清洁、规整、无断丝, 镀锌钢管和管件的镀锌层无破损,接口处无外露油麻,外露丝扣2~3扣并刷漆。

1.2 法连连接

1)法兰对接平行、紧密,与管子中心线垂直,双面施焊,法兰螺栓应长短一致,朝向相同,螺栓露出螺母部分应为螺栓直径的一半。

2)法兰连接螺栓紧固时,按对角进行紧固,使法兰之间缝隙均匀。

3)法兰不得直接焊在弯管或弯头上,一般至少连接在长度100mm以上的直管段。

4)法兰与法兰连接应保证垂直度或水平度,使其自然吻合,以免管道或设备产生额外应力。

5)支管上的法兰距主管外壁净距应在100mm以上,过墙管道上的法兰与墙面净距为200mm以上。

6)法兰连接组对时,垫片应放在法兰的中心位置,不得偏斜,除设计要求外,不得使用双层、多层或倾斜形垫片。

1.3 钢管焊接

1)管道焊缝位置的选择:焊接前,应清除管内土块、泥垢等污物,管道边缘和焊口两侧不小于10~15mm范围内的表面铁锈应清除干净,直到出现金属光泽。并且焊口的位置设置应符合以下规定:

直管段上两对接焊口中心面间的距离,当公称直径大于等于 150mm时,不应小于 150mm;当公称直径小于150mm时,不应小于管道直径。

焊缝距离弯管(不包括压制弯管)起弯点不得小于100mm,且不得小于管道直径。

环行焊缝距支吊架的距离不应小于 100mm,并且不得设在穿楼板的套管内和支吊架。不得在管道焊缝及边缘开孔。

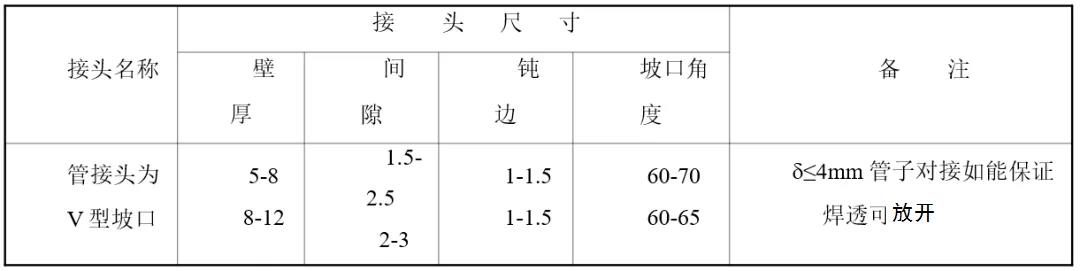

2)坡口的加工及处理:焊口当管道壁厚超过4mm时,为保证管道能充分焊透,应进行坡口,坡口的对口及组对要求见下表(手工电弧焊对口型式及组对要求)。

坡口可用气焊坡口,施焊时必须清除坡口产生的氧化铁及焊渣,管道焊接应有加强度面和遮盖面宽度,如设计无要求可按下表确定。

1.4 组对焊接

1)管道、管件组对焊接要求如下:

两根管子焊接后,其中心线应在一条直线上,焊口处不得出弯、错口。

壁厚相同的管子、管件组对时,其内壁应做到平齐。内壁错边量不应超过壁厚的20%,且不大于2mm。管道、管件组对、定位焊好并且调直后,在进行焊接,焊接时不得将管道悬空处于受力状态下焊接,应尽量采用转动方法施焊,减少仰焊,以提高焊接速度,保证焊接质量。

进行多层焊接时,焊缝内堆焊的各层,其引弧和熄弧的地方不应重合。焊缝的第一层应称凹面,并保证把焊缝根全部焊透。

每层焊缝应焊透,不得有裂纹、夹喳、气孔、砂眼的缺陷。

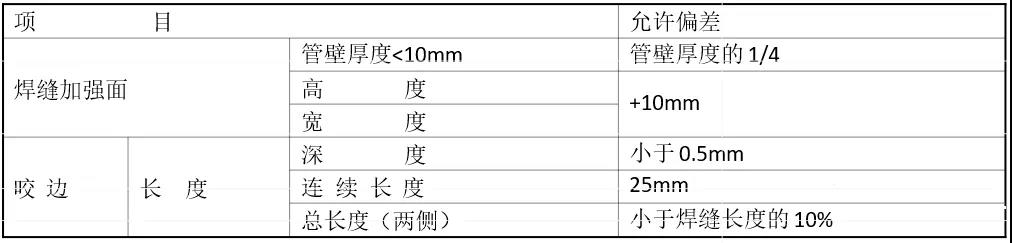

2)焊缝检验要求见下表(电焊焊缝加强面高度和宽度):

3)管道焊口尺寸偏差应符合下表(管道焊口尺寸的允许偏差):

1.5 铜管焊接

1)用砂纸清楚管材接口处和管件承口处的垃圾,泥土,氧化物等杂质。

2)管径小于 22mm 时,采用承插焊接或套管焊接,将管道插入管件,充分插入并旋转后,检查其连接是否松紧适宜。

3)用焊炬件火焰调成中性焰,在铜管插入口上方150mm处进行局部预热,在管件下部也做局部预热。加热时应不断移动火焰并作匀速的圆周运动,使管道受热均匀。

4)管径大于22mm时采用对口焊接,要求对口间隙均匀。

5)将低银焊条用焊炬加热至熔融,并匀速使熔融的焊料在毛细的作用线均匀的附着在焊口上,直至焊缝内焊料饱满。此过程中应逐步减少加热直至停止加热。

6)